Mischen von Gärsubstrat in Biogasanlagen über einen Düsenmischer zur besseren Wartbarkeit

Industrielles Mischen findet als Grundoperation der mechanischen Verfahrenstechnik in vielen pharmazeutischen, chemischen und biochemischen Prozessen Anwendung. Eine in den letzten Jahren sehr stark gewachsene Anwendung sind Biogasfermenter, in welchen das gasproduzierende Gärsubstrat durch Rühren in Bewegung gehalten wird. Wartungsarbeiten, Austausch von Ersatzteilen oder andere Arbeiten in der harschen, anaeroben Umgebung des Gärbehälters sind mit großen Aufwand verbunden. Inhalt des Projektes ist die Entwicklung eines Mischeraufbau ohne innenliegende Teile basierend auf einem Düsensystem, wodurch Wartungs- und Reparaturarbeiten deutlich einfacher und kostengünstiger umgesetzt werden können.

Dieser alternativer Ansatz zum klassischen Rühren erzeugt eine Konvektion im Mischbehälter durch dezidierte Entnahme und Zuführung von Flüssigkeitsvolumina mittels Ein- und Auslassdüsen.

Hintergrund des Projekts

Durch die Entwicklung eines Mischers basierend auf Düsen ohne innenliegenden, beweglichen Teilen werden laufende Betriebskosten für Instandhaltung und Reparatur reduziert. Dies erhöht die Wettbewerbsfähigkeit von Biogasanlagen.

Projektziel

Im Rahmen des Projektes wird ein alternativer Ansatz zum Mischen von Gärsubstrat in Biogasfermentern entwickelt. Funktionalität und technische Umsetzbarkeit im Großmaßstab sind übergeordnete Ziele und dienen als Grundlage für den Markteinstieg eines neuen Produktes.

Projektablauf

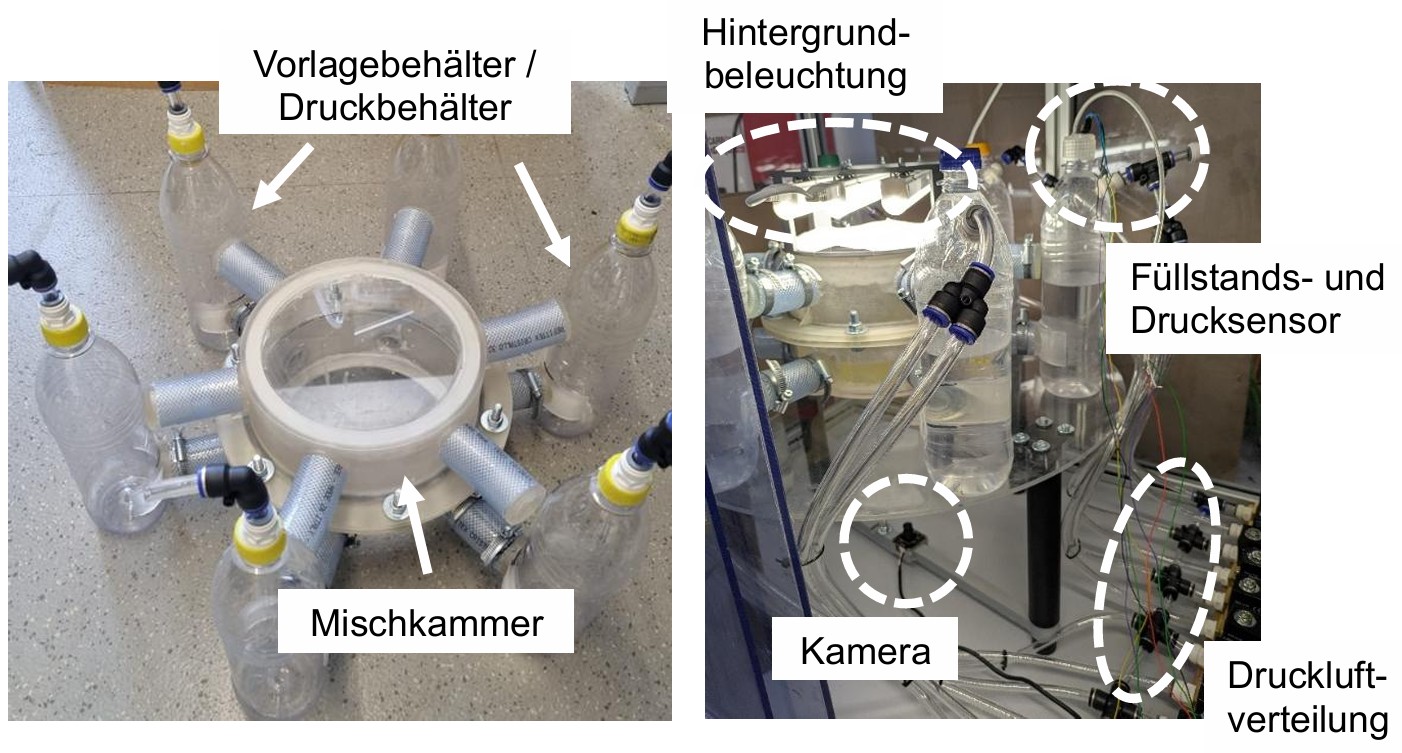

Zunächst werden mittels numerischer Strömungssimulation eine Analyse zur Erzeugung von Strömungen innerhalb eines Mischbehälters durchgeführt. Darauf aufbauend werden Versuche in einem experimentellen Aufbau im Labormaßstab mit 1,4 L umgesetzt (siehe Abbildung 1).

Die Konvektion im Mischbehälter erfolgt durch dezidierte Entnahme und Zuführung von Flüssigkeitsvolumina aus mehreren Vorlagebehälter, welche mit dem Mischbehälter verbunden sind. Magnetventile öffnen die Druckluftzufuhr und schieben Volumina aus externen Behältern zeitperiodisch gesteuert über Düsengeometrien in den Behälter. Ebenso entnehmen sie über Druckabsenkung in den Vorlagebehältern gezielt Volumen aus dem Mischbehälter. Die Betriebskenngrößen Druck und Füllstand sowie Videosequenzen der Partikelbewegung in der Mischkammer werden dabei kontinuierlich aufgenommen.

Nach Aufbereitung der Videorohdaten (siehe Abbildung 2).wird durch softwarebasierte Auswertung der Partikelbahnen eine Geschwindigkeitsverteilung ermittelt (siehe Abbildung 3). Aus den Betriebskenngrößen und der Geschwindigkeitsverteilung wird der Mischprozesse hinsichtlich Effizient bewertet.

Innovation

Durch den Entfall von innenliegenden, beweglichen Teilen und daraus sinkenden Unterhaltskosten werden Biogasanlagen wirtschaftlicher. Die Anzahl notwendiger Einstiege von Arbeitern in das Anlageninnere wird dadurch zudem reduziert, was das Risiko von Arbeitsunfällen mindert. Davon profitieren Hersteller, Zulieferer und Betreiber von Biogasanlagen.

Projektleitung

Projektmitarbeiter und Mitarbeiterinnen

T +49 (0) 8031 / 805 - 2943 benedikt.schwarz[at]th-rosenheim.de

Projektmitwirkung extern

AiF Projekt GmbH

Propellertechnik Maier GmbH

Projektdauer

01.12.2024 - 30.11.2026Projektpartner

Projektträger

Projektförderung