ReProOrgano: Process development for recycling organosheet offcuts with direct implementation in the hybrid component manufacturing process with additional evaluation

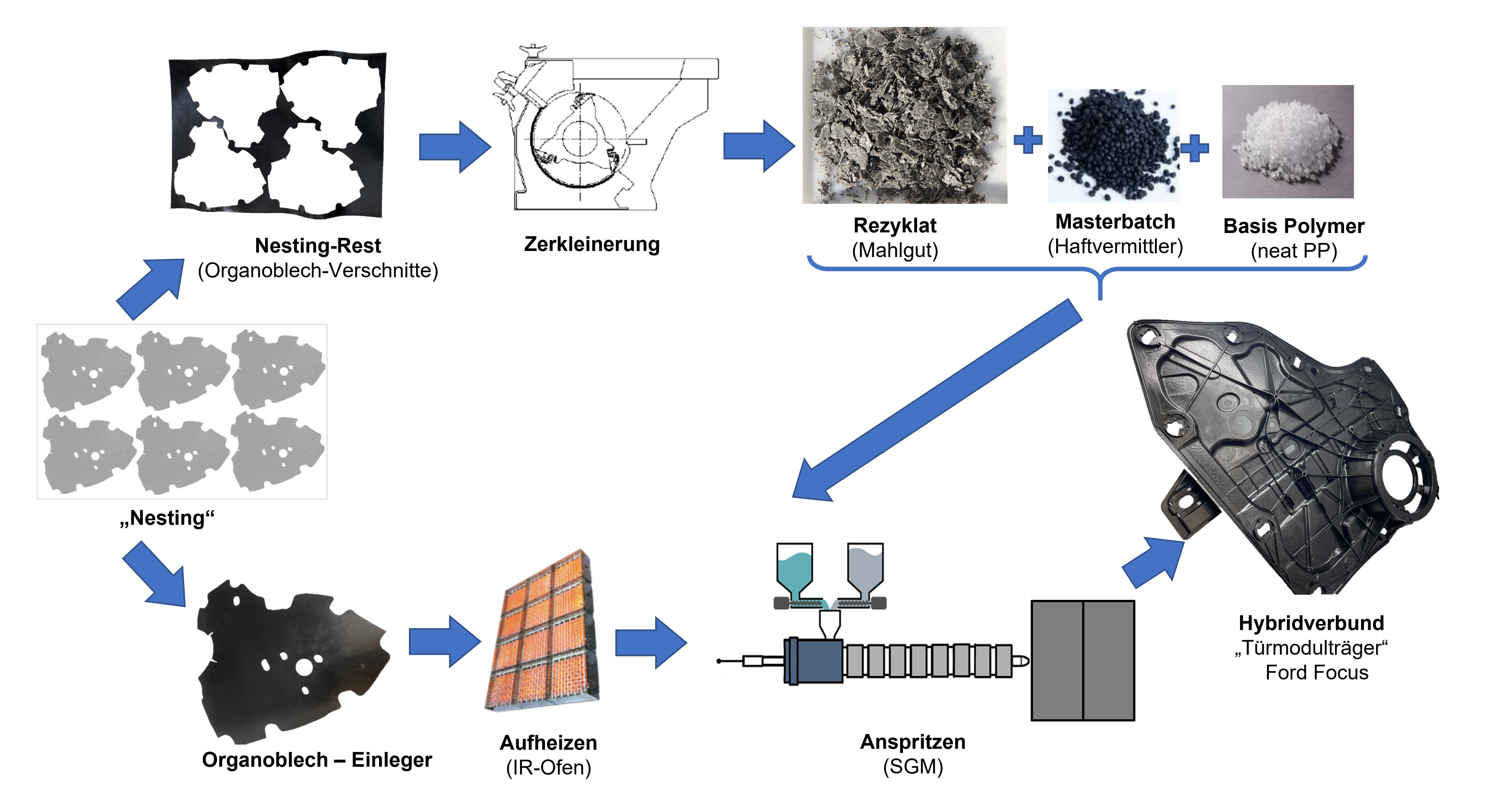

In lightweight construction, thermoplastic fibre composites are increasingly being functionalized. The injection molding process of thermoplastics in combination with continuous fibre-reinforced thermoplastics (organic sheets) is particularly suitable for this. A constant amount of offcuts is produced in the manufacture of hybrid components due to the specific assemblies and load-oriented orientation in the subsequent component.

The aim of the project is to develop a suitable process to implement these offcuts as injection molding components in the hybrid component process. The aim is to achieve a closed cycle with high added value and high quality of the end result. In particular, the interactions of the material properties, the machine technology and the economic efficiency are to be investigated, taking into account the savings potential through material-efficient manufacturing and processing technologies along the entire process chain.

Project background

To produce the so-called hybrid components, the organic sheet blanks are heated using infrared radiators and inserted into the injection mold and formed. Functional elements are injected onto or through the organic sheet. However, when cutting the organic sheets to size, approx. 10-30% waste is to be expected. Bond Laminates in particular already produces 10 tons of offcuts per month. The reasons for this are, on the one hand, the specific geometries required and the cutting of the blanks using cut-outs and openings, and on the other hand, the load-appropriate orientation of the continuous fibers in the subsequent hybrid component must be taken into account when cutting. At present, the offcuts, which have a negative impact on both the costs and the environmental impact of the fiber-reinforced plastic, are recycled for energy. This means that the material recovery potential (recycling potential) of the resource-intensive fiber composite material is unused. However, many operators of waste incineration plants no longer accept fiber-reinforced plastics because the non-combustible fibers clog the exhaust air filters. This poses a considerable problem for the manufacturers and users of these hybrid lightweight components. This is where the research project comes in at this point in the value chain.

Project objective

The aim of the project is to develop a closed-loop strategy. The results of this research project will also be used to develop an optimal process for processing organosheet offcuts as economically as possible without losing mechanical properties compared to conventional injection moulding granulate and integrating them into the injection moulding series process.

The following research results are expected:

- High added value with the highest possible quality

- Integration directly into the process chain for the production of hybrid components

- The longest possible fiber lengths in the end product

- The most economical and ecological processing and recycling of organic sheet waste possible - comparison and evaluation of process control

- Extensive analysis of mechanical material properties in the recyclate and in the subsequent hybrid component

Project procedure

The project is divided into three phases:

- In Phase I, basic investigations will be carried out into the shredding, processing and dosing of organosheet offcuts. In Phase II, a comprehensive economic analysis of the recycling process and holistic evaluation of the environmental impact will be carried out using life cycle assessment (LCA).In Phase III, the mechanical characteristics of the results are considered and analyzed.

Innovation

Organic sheet processing is increasingly being used in the series production of vehicle components. Depending on the component, the waste of organic sheets is approx. 10-30%, a fact that generates a high demand for research, both ecologically and economically. In general, the feasibility of recycling organic sheets is known due to their material properties. However, there is a great need for research to investigate the interactions between the complex material structure, the machine technology for processing and recycling and the economic factors of the multi-stage value chain.

In this value chain, the offcuts of the continuously reinforced semi-finished product are to be recycled into a long glass fiber-reinforced injection molded component for functional elements in organic sheet processing directly in the manufacturing process, without any reduction in mechanical properties. This implementation in the production process, taking into account the mechanical properties, is highly innovative. The focus here is on the economic and ecological added value through the introduction of a high proportion of "production waste".

Overall lead for THRO input

Sub-project lead

Project staff

T +49 (0) 8031 / 805 - 2681 Sabine.Hummel[at]th-rosenheim.de

katharina.obermeier[at]stud.th-rosenheim.de

Project duration

2019-09-01 - 2022-12-31Project partners

Project funding