Detektion der volumetrischen Füllung anhand von maschineninternen Daten der Spritzgussmaschine

| Doktorand / Doktorandin | M.Sc. Christian Bielenberg |

|---|---|

| Forschungsschwerpunkt | Produkte und Produktion |

| Zeitraum | 01.02.2024 - 31.01.2028 |

| Wissenschaftlich betreuende Personen THRO | Prof. Dipl.-Ing. Peter Karlinger und Prof. Dipl.-Ing. Martin Würtele |

| Einrichtungen |

Fakultät für Ingenieurwissenschaften Zentrum für Forschung, Entwicklung und Transfer |

| Wissenschaftlich betreuende Person (extern) | Technische Universität Dresden | Prof. Dr.-Ing. Markus Stommel |

Ein Großteil der technischen Kunststoffteile wird im Spritzgussverfahren hergestellt. Dabei wird der geschmolzene Kunststoff mit einer geregelten Geschwindigkeit in einen Hohlraum des Werkzeugs eingespritzt. An der temperierten Werkzeugoberfläche kühlt der Kunststoff ab und erstarrt.

Da der Kunststoff beim Abkühlen schrumpft und dabei Volumen freisetzt, wird weiterer Kunststoff nachgedrückt, um das Volumen auszufüllen. Dieser Nachdruck wird so lange aufrechterhalten, wie das Innere des Bauteils noch nicht erstarrt ist und Kunststoff nachfließen kann.

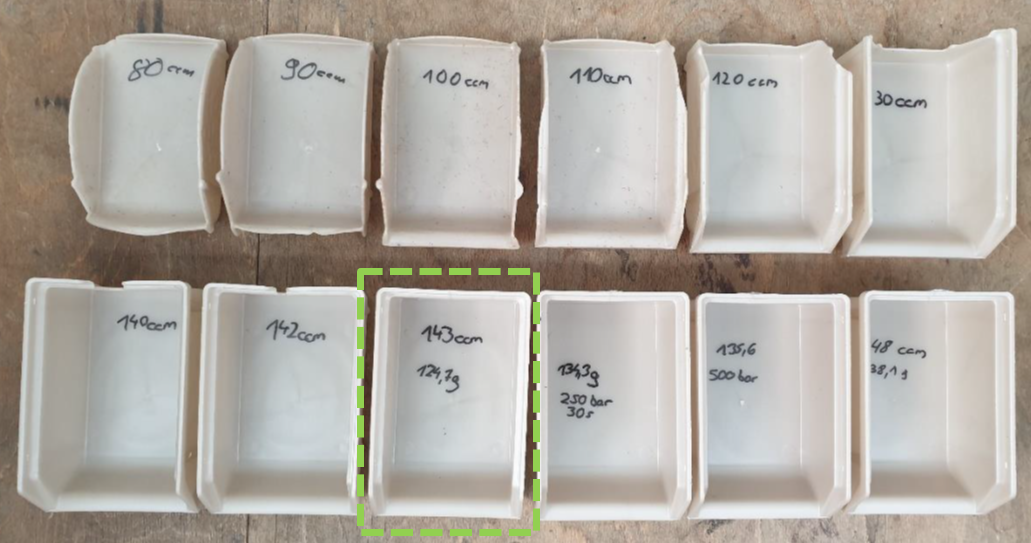

Dieses Promotionsprojekt befasst sich mit dem Übergang zwischen Füllen und Nachdrücken. Das Einspritzen erfolgt geschwindigkeitsgeregelt, um unter anderem eine schnelle Füllung und gleichmäßige Oberflächen zu erreichen. Zum Zeitpunkt der volumetrischen Füllung wird vom geschwindigkeitsgeregelten Einspritzen auf ein druckgeregeltes Nachdrücken umgeschaltet. Diesen Umschaltpunkt ermittelt der Bediener manuell durch mehrere Teilfüllungen des Bauteils mit ansteigendem Volumen, bis das gewünschte Füllbild für die Umschaltung erreicht ist. Regelungen und Adaptionen eines bereits ermittelten Umschaltpunktes sind am Markt verfügbar und auch Stand der Technik, bedürfen jedoch einer vorherigen Erprobung, um geeignete Umschaltparameter zu definieren.

Ziel der Dissertation ist es, diesen Umschaltpunkt bzw. den Punkt der volumetrischen Füllung anhand von Prozessdaten, wie z.B. Druckverläufen, automatisiert zu ermitteln und damit den Einrichtprozess zu verkürzen.

------------------------------------------------------------

A large proportion of the technical plastic parts are manufactured using the injection moulding process. In this process, the molten plastic is injected at a controlled rate into a cavity in the tool. The plastic cools and solidifies on the tempered tool surface.

As the plastic shrinks during cooling and releases volume in the process, further plastic is pressed in to fill the volume. This holding pressure is maintained until the inside of the component has solidified and plastic can flow out.

This doctoral project deals with the transition between filling and holding pressure. The injection is speed-controlled in order to achieve fast filling and even surfaces, among other things. At the point of volumetric filling, the speed-controlled injection is switched to pressure-controlled holding pressure. The operator determines this switchover point manually by filling the component in several stages with increasing volume until the desired filling pattern for the switchover is achieved. Controls and adaptations of an already determined switchover point are available on the market and are also state of the art, but require prior testing to define suitable switchover parameters.

The aim of the dissertation is to determine this switchover point or the point of volumetric filling automatically on the basis of process data, such as pressure curves, and thus shorten the set-up process.